环氧树脂胶是一种在工业和家庭中广泛应用的粘合剂,以其优异的力学性能和耐化学性受到青睐。然而,使用环氧树脂胶时,胶体开裂问题时有发生,这不仅影响粘合效果,还可能导致结构失效。因此,了解如何有效地避免胶体开裂,是确保环氧树脂胶应用成功的关键。本文将从多个方面探讨这一问题,涵盖材料选择、环境因素、应用工艺以及后处理等重要环节。

一、材料选择

使用环氧树脂胶时,首先需要关注所选环氧树脂的品质和特性。不同品牌和类型的环氧树脂具有不同的配方,其机械强度、粘结性能、抗裂性等各有所异。通常,选择那些经过认证,有良好用户评价和实验数据支持的环氧树脂品牌,可以显著降低胶体开裂的风险。此外,胶水的固化剂选择也至关重要。固化剂的类型和比例对环氧树脂的固化速度、耐热性和收缩率都有直接影响。选用优质的固化剂,并严格按照厂家推荐的比例进行混合,可以有效提高胶体的整体性能,减少开裂的可能性。

二、环境因素

环境条件对环氧树脂胶的性能有着显著的影响。在施工过程中,温度和湿度是两个不可忽视的因素。环氧树脂胶在低温和高湿度环境中固化速度较慢,可能导致固化不完全或产生应力,从而增大开裂的风险。因此,在使用环氧树脂胶时,建议在温暖、干燥的环境中进行,尤其是在室内温度保持在20℃至30℃之间时,固化效果最佳。同时,需要避免在阳光直射或强风的环境中作业,以降低环境因素的干扰。

三、应用工艺

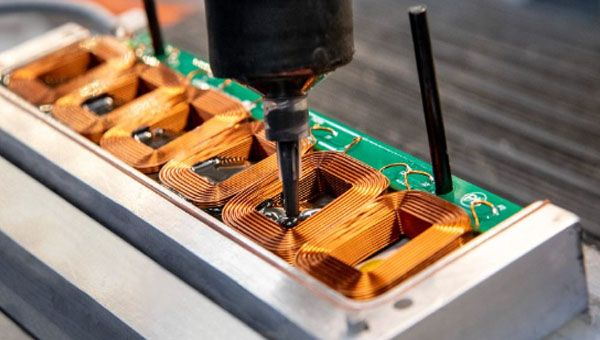

应用工艺对于环氧树脂胶的性能也有着直接影响。在进行胶水混合时,应确保按照厂家的指导进行,确保环氧树脂与固化剂完全充分混合。混合不均匀可能导致局部强度不足,进而引发裂纹。此外,涂布方式也需讲究,可以采用刷涂、刮涂或喷涂等不同方法,根据具体情况选择适宜的涂布方式。特别是在高负荷应用中,采用适当的涂布厚度,可以有效分散负荷,降低裂纹产生的可能性。

在粘接材料的表面处理上,也需要格外注意。确保接合面清洁、干燥、无油污和杂质,可以提高环氧树脂胶的粘合力。在一些特殊情况下,建议对材料表面进行粗糙化处理或使用底漆,这样可以增强环氧树脂的附着力,降低开裂的风险。

四、后处理和固化注意事项

环氧树脂胶的固化过程是其粘结性能的重要保障。固化过程中,环境温度的变化可能对胶体产生应力,因此应尽量保持环境条件的一致性。固化后,如需进行机械加工,建议在全面固化之后再进行,以避免在加工过程中对胶体施加过大的应力。

此外,若在环氧树脂固化后期发现有轻微开裂现象,应及时进行补救处理。例如,使用适合的环氧树脂修复剂,通过填补裂缝的方式来加强连接。这样不仅能减少外观上的损伤,亦能增强整体结构的强度。

结论

综上所述,避免环氧树脂胶体开裂是在其应用中至关重要的环节,涉及材料选择、环境因素、应用工艺以及后续处理等多个方面。通过对这些因素的综合考虑和有效管理,我们不仅可以降低胶体开裂的风险,还能提升整体工艺的可靠性和效果。随着新材料和新技术的不断发展,未来的环氧树脂胶将更加高效、环保,使其在更广泛的领域中得以推广和应用。

电话:0755-82322609

手机:0755-82322609

邮箱:e-commerce4@glue.com.hk

地址:广东省广州市番禺区钟村街钟一村钟韵路72号