环氧树脂灌封胶因其优良的物理化学特性广泛应用于电子、机械、材料等领域。在许多工业应用中,灌封胶不仅仅起到保护元件的角色,还承担着增强结构强度和延长器件使用寿命的任务。然而,环氧树脂在固化过程中常常会产生内应力,这种内应力对其性能有着显著影响。本文将探讨环氧树脂灌封胶内应力产生的原因及消除方法,从而为提升其使用效果和推广应用提供理论基础和实践指导。

一、环氧树脂灌封胶内应力的产生原因

环氧树脂的内应力主要源于固化反应的特性和材料在不同条件下的物理行为。首先,环氧树脂的固化过程是一个放热反应,反应生成的热量会导致材料膨胀,随之在冷却过程中又会因体积收缩而形成应力。其次,环氧树脂的粘接力与基材的热膨胀系数不匹配也会引发内应力。当灌封胶与被保护元件的材料具有不同的热膨胀性能时,温度变化可能会导致接触界面出现应力集中,从而产生局部内应力。此外,固化过程中可能存在空气包裹、杂质等影响,进一步加剧了内应力的产生。

二、消除环氧树脂灌封胶内应力的有效方法

为了消除环氧树脂灌封胶的内应力,可以采取多种手段,以下是一些较为常用且有效的方法:

1.选择合适的固化剂和配方:根据使用环境与应用要求,选择合适的环氧树脂与固化剂配比。不同的配方在固化过程中表现出的收缩特性与剩余应力不同,适当的组合能够有效降低内应力的生成。

2.控制固化温度:通过适当提高固化温度,可以加快反应速率并减小固化时间,从而降低内应力的积累。同时,控制固化温度也有助于减小热膨胀和收缩的差异,减轻应力集中现象,避免因热应力导致的材料破坏。

3.增设应力消解层:在灌封胶与基体之间设置应力消解层(如胶垫或其他合适的材料),可以有效缓解因热膨胀系数差异所产生的内应力。这种方法在电子组件封装中应用较为普遍,有助于延长设备的使用寿命。

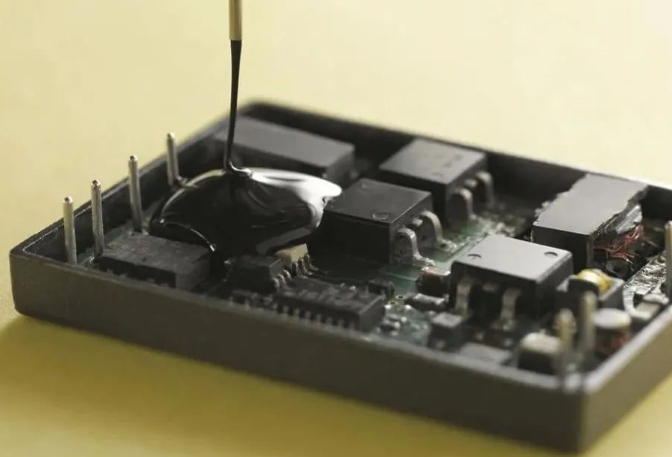

4.优化灌封工艺:合理规划灌封过程,包括均匀注入、充分脱泡等,能够显著减少气泡的形成,从而降低内应力。此外,运用真空灌封技术能有效去除空气,提高灌封效果,避免不必要的内应力产生。

5.后处理工艺:固化完成后对环氧树脂进行适当的退火处理,有助于释放内部应力。通过渐进升温或保持恒温的方式,可以促使材料内部结构的重新排列,从而达到消应力的目的。

三、8260N环氧树脂灌封胶的推荐

综上所述,环氧树脂灌封胶的内应力问题是影响其性能的重要因素,而不同的消应力措施可以有效解决这一问题。在众多环氧树脂产品中,8260N环氧树脂灌封胶因其低收缩、高强度和优异的耐热性而备受推崇。8260N不仅在固化后展现出良好的机械性能和电绝缘性能,其优越的流动性和粘接性使其在灌封过程中表现得尤为出色。同时,该产品还具有较低的内应力生成,有助于保障电子元件的长期稳定运行。

总之,内应力的消除对于环氧树脂灌封胶的性能至关重要。通过选用合适的材料、控制固化条件、优化工艺以及进行有效的后处理,可以显著降低内应力的影响。在众多选择中,8260N环氧树脂灌封胶无疑是值得推荐的高性能材料,为相关领域的应用提供了更为可靠的保障。

电话:0755-82322609

手机:0755-82322609

邮箱:e-commerce4@glue.com.hk

地址:广东省广州市番禺区钟村街钟一村钟韵路72号二楼自编8205房