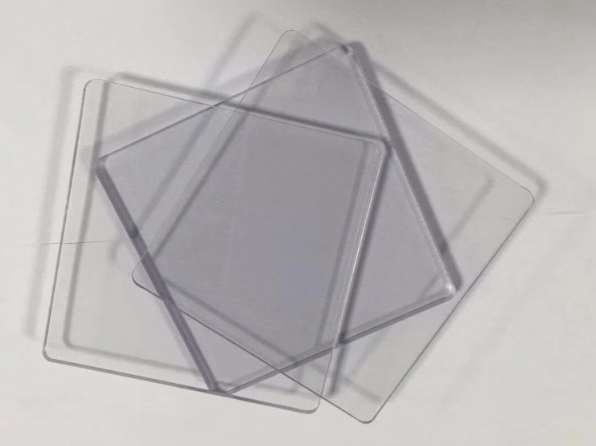

聚氯乙烯(PVC)是一种用途广泛的热塑性材料,因其优异的耐化学腐蚀性、良好的机械强度、易于加工成型以及较低的成本,被广泛应用于建筑、装饰、广告、包装等领域。 然而,PVC材料的粘接性较差,传统的溶剂型胶粘剂在粘接过程中容易导致PVC溶解变形,同时也会释放有害物质,不利于环保。 因此,寻找一种有效、可靠且环保的粘接方法显得尤为重要。 环氧树脂胶以其优异的粘接强度、良好的耐化学性能、较低的收缩率以及广泛的适用性,成为了PVC片材粘接领域的一个重要选择。

一、环氧树脂胶的特性及其粘接机理

环氧树脂是一种热固性树脂,通常由环氧基团和固化剂组成。通过固化剂引发的开环聚合反应,环氧树脂可以形成三维交联网络结构,赋予其优异的力学性能和化学稳定性。

环氧树脂胶粘接PVC片材的机理主要包含以下几个方面:

1.机械互锁:环氧树脂胶在固化过程中,能够渗入PVC片材表面的微小孔隙和凹凸不平处,形成机械互锁结构,从而提高粘接强度。

2.物理吸附:环氧树脂胶分子与PVC片材表面分子之间存在范德华力、氢键等物理相互作用,这些力虽然较弱,但数量众多,对粘接强度也有一定贡献。

3.化学键合:某些含有官能团的环氧树脂或固化剂,可能与PVC片材表面的官能团发生化学反应,形成共价键,从而显著提高粘接强度和耐久性。 然而,由于PVC本身的化学惰性,发生化学键合的可能性相对较低。

二、环氧树脂胶粘接PVC片材的性能表现

环氧树脂胶粘接PVC片材的性能表现主要体现在以下几个方面:

1.粘接强度:粘接强度是衡量粘接效果的重要指标,直接关系到粘接结构的可靠性和安全性。环氧树脂胶通常能够提供较高的粘接强度,具体数值取决于环氧树脂的种类、固化剂的选择、粘接面的处理以及固化条件等因素。优秀的环氧树脂胶可以实现剪切强度达到甚至超过PVC材料本身的屈服强度,从而实现牢固的粘接。

2.耐化学腐蚀性:PVC本身具有良好的耐化学腐蚀性,而环氧树脂胶也具有一定的耐化学性能。 因此,采用环氧树脂胶粘接的PVC结构,可以抵抗酸、碱、盐、溶剂等化学物质的侵蚀,保证其在恶劣环境下的稳定性和耐久性。

3.耐候性:环氧树脂胶在长期暴露于紫外线、湿度、温度变化等自然环境条件下,可能会发生降解,导致粘接强度下降。 因此,选择具有优异耐候性的环氧树脂胶,或者对粘接面进行表面处理,可以提高粘接结构的耐候性,延长其使用寿命。

4.耐久性:耐久性是指粘接结构在长期载荷作用下,保持其性能的能力。环氧树脂胶具有较高的蠕变强度和疲劳强度,能够承受一定的长期载荷,保证粘接结构的稳定性。 然而,长期的循环载荷、高温高湿环境等因素,可能会导致粘接结构失效。

5.施工性能:环氧树脂胶的施工性能也是一个重要的考虑因素。环氧树脂胶的粘度、固化时间、适用期等参数,直接影响到施工的难易程度和效率。 选择合适的环氧树脂胶,可以提高施工效率,降低成本。

6.收缩率:环氧树脂胶在固化过程中会产生一定的收缩,过大的收缩率可能会导致粘接面产生应力集中,从而降低粘接强度。因此,选择低收缩率的环氧树脂胶,可以提高粘接结构的可靠性。

7.环保性:传统的环氧树脂胶可能含有挥发性有机化合物(VOC),对环境和人体健康造成危害。随着环保意识的提高,低VOC或无VOC的环保型环氧树脂胶越来越受到重视。

三、影响环氧树脂胶粘接PVC片材性能的关键因素

环氧树脂胶粘接PVC片材的性能受到多种因素的影响,主要包括以下几个方面:

1.PVC片材的表面处理:PVC片材的表面光滑,不易粘接。 进行适当的表面处理,可以提高粘接强度。 常用的表面处理方法包括:

打磨:使用砂纸或磨砂布对PVC片材表面进行打磨,可以增加其粗糙度,提高环氧树脂胶的机械互锁效果。 化学处理:使用化学试剂对PVC片材表面进行处理,可以改变其表面性质,提高环氧树脂胶的润湿性和粘接力。例如,可以使用碱液或酸液对PVC片材表面进行腐蚀处理,增加其表面活性。

溶剂清洗:使用溶剂清洗PVC片材表面,可以去除其表面的油污、灰尘等污染物,提高环氧树脂胶的粘接效果。

2.环氧树脂胶的选择:环氧树脂胶的种类繁多,不同类型的环氧树脂胶具有不同的性能特点。 选择合适的环氧树脂胶,是保证粘接效果的关键。 在选择环氧树脂胶时,需要考虑以下几个因素:

粘度:粘度过高的环氧树脂胶不易涂覆,粘度过低的环氧树脂胶容易流淌。 选择合适的粘度,可以提高施工效率和粘接效果。

固化时间:固化时间过长的环氧树脂胶影响施工效率,固化时间过短的环氧树脂胶容易产生内应力。 选择合适的固化时间,可以保证粘接强度和耐久性。

耐化学性:根据实际应用环境,选择具有相应耐化学性能的环氧树脂胶。

耐候性:对于需要长期暴露于自然环境下的粘接结构,选择具有优异耐候性的环氧树脂胶。

收缩率:选择低收缩率的环氧树脂胶,可以提高粘接结构的可靠性。

3.固化剂的选择:固化剂是环氧树脂胶固化过程中的关键组分,其种类和用量直接影响到环氧树脂胶的性能。 常用的固化剂包括胺类、酸酐类、酚醛类等。 选择合适的固化剂,可以提高环氧树脂胶的粘接强度、耐化学性和耐热性。

4.固化条件:固化条件,包括固化温度、固化时间和固化压力,也会影响到环氧树脂胶的性能。 不同的环氧树脂胶具有不同的固化条件要求。 严格按照厂家推荐的固化条件进行固化,可以保证环氧树脂胶达到最佳性能。 通常来说,较高的固化温度可以加速固化反应,但过高的温度可能会导致环氧树脂胶降解。 较长的固化时间可以保证固化反应充分进行,但过长的固化时间可能会影响施工效率。 适当的固化压力可以提高粘接面的接触面积,提高粘接强度。

5.粘接面的清洁度:粘接面的清洁度是保证粘接效果的重要因素。 粘接面上的油污、灰尘等污染物会阻碍环氧树脂胶与PVC片材的接触,从而降低粘接强度。 因此,在粘接前,必须对粘接面进行彻底的清洁处理。

6.施胶量:施胶量过多或过少都会影响粘接效果。 施胶量过多可能会导致环氧树脂胶固化不完全,产生气泡,降低粘接强度。 施胶量过少可能会导致粘接面接触面积不足,降低粘接强度。

四、8220H环氧树脂胶的应用潜力

根据现有资料和行业经验,8220H环氧树脂胶具有以下潜在优势,使其成为一种值得考虑的PVC片材粘接解决方案:

1.中等粘度:适中的粘度便于涂覆,易于控制施胶量,有利于提高施工效率。

2.较长的适用期:较长的适用期意味着操作时间充裕,降低了操作难度,减少了浪费。

3.优异的粘接强度:高性能的环氧树脂胶体系通常能提供良好的粘接强度,满足PVC片材的粘接需求。

4.良好的耐化学性:优秀的耐化学性保障了粘接结构在各种环境下的稳定性。

5.较高的耐候性 (具体性能需要参考产品说明书):如果8220H环氧树脂胶具备良好的耐候性,则可以保证粘接结构在户外环境下的长期使用。

然而,需要强调的是,在实际应用8220H环氧树脂胶粘接PVC片材之前,务必进行以下工作:

详细阅读产品说明书:仔细阅读8220H环氧树脂胶的产品说明书,了解其性能参数、适用范围、固化条件等信息。

进行小批量试验:在正式施工前,进行小批量试验,验证8220H环氧树脂胶与PVC片材的相容性、粘接强度和耐久性。 试验过程中,需要严格按照产品说明书的要求进行表面处理、施胶和固化。

进行性能测试:对粘接后的试样进行性能测试,包括剪切强度测试、拉伸强度测试、耐化学性测试、耐候性测试等,评估8220H环氧树脂胶的实际粘接效果。

考虑实际应用环境:根据实际应用环境,选择合适的表面处理方法、施胶工艺和固化条件。

环氧树脂胶是一种有效的PVC片材粘接材料,具有较高的粘接强度、良好的耐化学腐蚀性和广泛的适用性。 为了保证粘接效果,需要选择合适的环氧树脂胶和固化剂,进行适当的表面处理,严格控制固化条件,并保证粘接面的清洁度。 8220H环氧树脂胶作为一种潜在的解决方案,具备中等粘度、较长的适用期和优异的粘接强度等优势,值得进行进一步的研究和应用。 通过科学的试验和评估,可以确定8220H环氧树脂胶在PVC片材粘接领域的最佳应用方案,为PVC材料的广泛应用提供可靠的粘接保障。 重要的是,必须遵循厂家的使用说明,并结合实际应用环境进行调整,才能最终获得满意的粘接效果。

电话:0755-82322609

手机:0755-82322609

邮箱:e-commerce4@glue.com.hk

地址:广东省广州市番禺区钟村街钟一村钟韵路72号二楼自编8205房